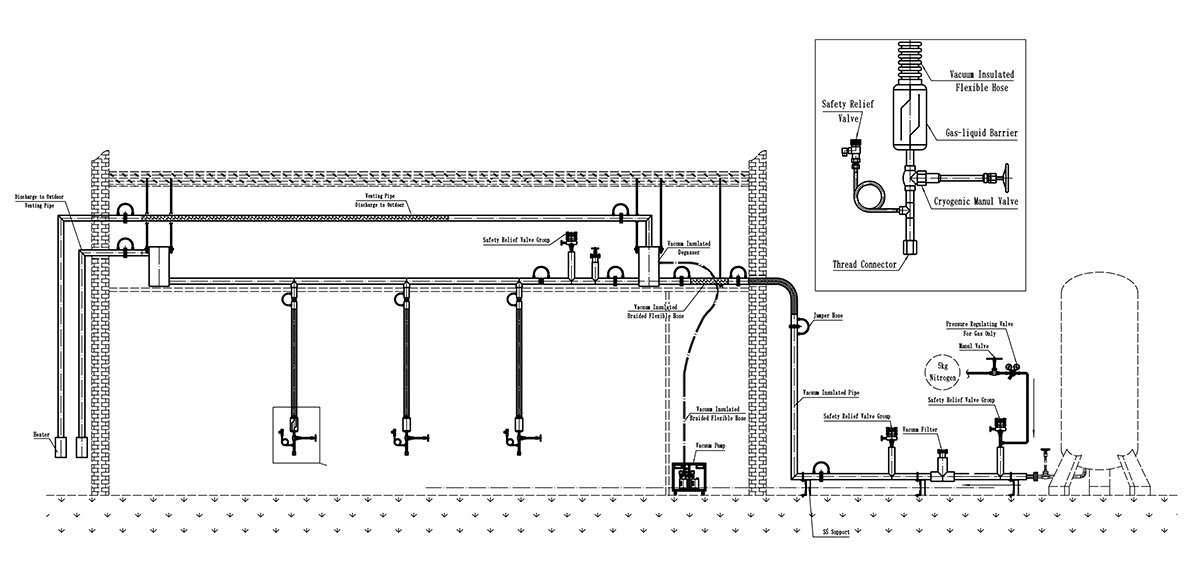

La fabrication et la conception du système de tuyauterie à isolation sous vide pour le transport d'azote liquide relèvent de la responsabilité du fournisseur. Pour ce projet, si le fournisseur ne dispose pas des moyens nécessaires pour effectuer des mesures sur site, le client devra fournir les plans d'implantation des canalisations. Le fournisseur concevra ensuite le système de tuyauterie à isolation sous vide adapté aux différents scénarios de transport d'azote liquide.

Le fournisseur devra réaliser la conception globale du système de canalisations par des concepteurs expérimentés, conformément aux plans, aux paramètres des équipements, aux conditions du site, aux caractéristiques de l'azote liquide et aux autres facteurs fournis par le demandeur.

Le contenu du projet comprend le type d'accessoires du système, la détermination des matériaux et des spécifications des tuyauteries internes et externes, la conception du schéma d'isolation, le schéma des sections préfabriquées, le mode de raccordement entre les sections de tuyauterie, le support de tuyauterie interne, le nombre et l'emplacement de la vanne de vide, l'élimination du joint d'étanchéité aux gaz, les exigences relatives au liquide cryogénique de l'équipement terminal, etc. Ce schéma doit être vérifié par le personnel spécialisé du demandeur avant la fabrication.

Le contenu de la conception des systèmes de tuyauterie à isolation sous vide est vaste ; nous aborderons ici quelques problèmes courants liés aux applications HASS et aux équipements MBE, dans une discussion simple.

Tuyauterie VI

Le réservoir de stockage d'azote liquide est généralement situé à une grande distance des équipements HASS ou MBE. Lors de l'entrée du tuyau sous vide à l'intérieur du bâtiment, il convient d'optimiser son tracé en fonction de la configuration des pièces et de l'emplacement des canalisations et des conduits d'air. Par conséquent, le transport de l'azote liquide jusqu'à l'équipement nécessite au moins plusieurs centaines de mètres de tuyau.

L'azote liquide comprimé contenant une grande quantité de gaz, et transporté sur une longue distance, même dans une conduite adiabatique sous vide, une quantité importante d'azote sera générée. Si l'azote n'est pas évacué ou si l'évacuation est insuffisante, la résistance du flux gazeux sera perturbée, entraînant une forte réduction du débit.

Si le débit est insuffisant, la température dans la chambre d'azote liquide de l'équipement ne peut pas être contrôlée, ce qui peut éventuellement endommager l'équipement ou nuire à la qualité du produit.

Il est donc nécessaire de calculer la quantité d'azote liquide consommée par l'équipement terminal (application HASS ou équipement MBE). Parallèlement, les spécifications de la canalisation sont également déterminées en fonction de sa longueur et de sa direction.

À partir du réservoir de stockage d'azote liquide, si la conduite principale isolée sous vide est de diamètre intérieur DN50 (φ50 mm), sa conduite secondaire est de diamètre intérieur DN25 (φ25 mm) et le flexible reliant la conduite secondaire à l'équipement terminal est de diamètre intérieur DN15 (φ15 mm). Les autres accessoires du système de tuyauterie sous vide comprennent un séparateur de phases, un dégazeur, un purgeur de gaz automatique, une vanne d'arrêt pneumatique sous vide/cryogénique, un régulateur de débit pneumatique sous vide, un clapet anti-retour pneumatique sous vide/cryogénique, un filtre sous vide, une soupape de sûreté, un système de purge et une pompe à vide.

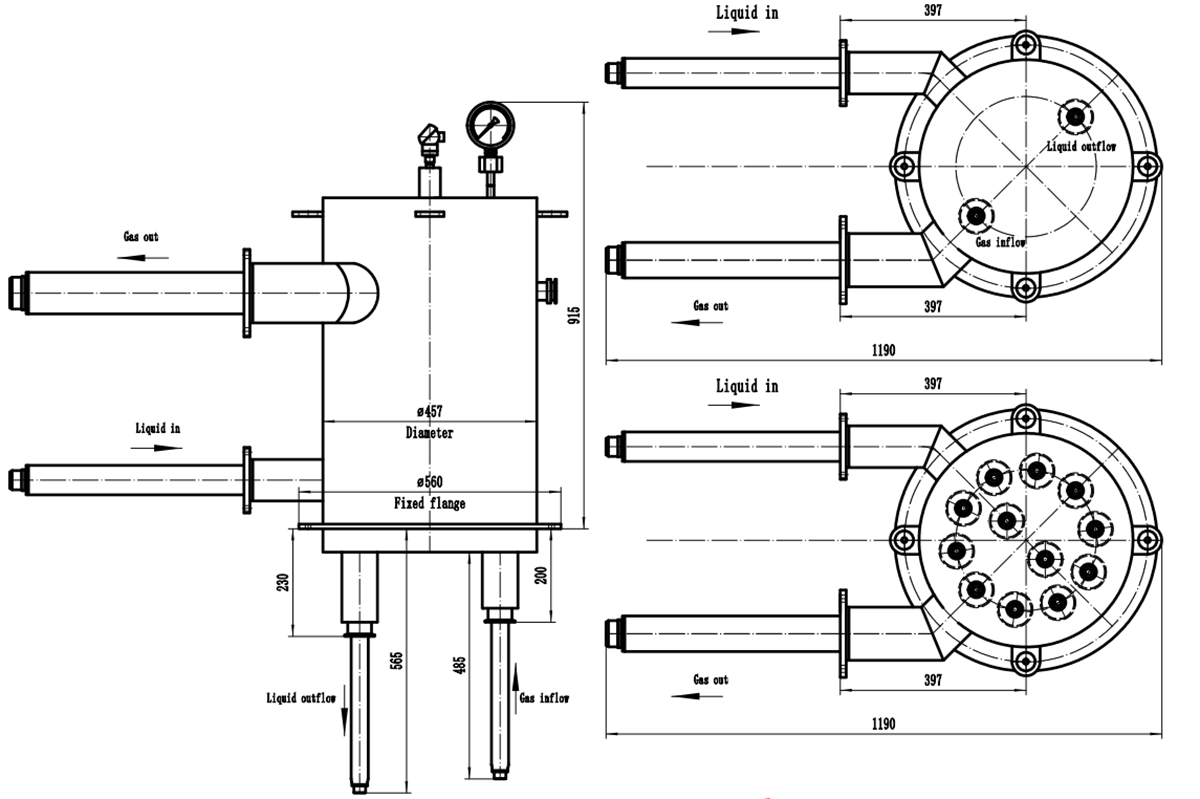

Séparateur de phase spécial MBE

Chaque séparateur de phase spécial à pression normale MBE possède les fonctions suivantes :

1. Capteur de niveau de liquide et système de contrôle automatique du niveau de liquide, et affichage rapide via un boîtier de commande électrique.

2. Fonction de réduction de pression : l’entrée de liquide du séparateur est équipée d’un système auxiliaire qui garantit une pression d’azote liquide de 3 à 4 bars dans la conduite principale. À l’entrée du séparateur de phases, la pression est réduite progressivement à ≤ 1 bar.

3. Régulation du débit d'entrée de liquide : un système de contrôle de la flottabilité est intégré au séparateur de phases. Ce système ajuste automatiquement le débit d'entrée de liquide en fonction des variations de la consommation d'azote liquide. Il permet ainsi de réduire les brusques fluctuations de pression dues à l'entrée d'une grande quantité d'azote liquide lors de l'ouverture de la vanne pneumatique d'entrée et d'éviter les surpressions.

4. Fonction tampon : le volume effectif à l'intérieur du séparateur garantit le débit instantané maximal de l'appareil.

5. Système de purge : flux d'air et vapeur d'eau dans le séparateur avant le passage de l'azote liquide, et évacuation de l'azote liquide dans le séparateur après le passage de l'azote liquide.

6. Fonction de décharge automatique de surpression : Lors du passage initial de l’équipement dans l’azote liquide ou dans des circonstances particulières, une augmentation de la gazéification de l’azote liquide peut entraîner une surpression instantanée dans l’ensemble du système. Notre séparateur de phases est équipé d’une soupape de sécurité et d’un groupe de soupapes de sécurité, ce qui permet de garantir plus efficacement la stabilité de la pression dans le séparateur et d’éviter que l’équipement MBE ne soit endommagé par une pression excessive.

7. Boîtier de commande électrique avec affichage en temps réel du niveau de liquide et de la pression, permettant de régler le niveau de liquide dans le séparateur et le débit d'azote liquide. En cas d'urgence, un freinage manuel du séparateur gaz-liquide est possible grâce à la vanne de régulation du liquide, garantissant ainsi la sécurité du personnel et des équipements.

Dégazeur multicœur pour applications HASS

Le réservoir de stockage d'azote liquide extérieur contient une grande quantité d'azote car celui-ci est stocké et transporté sous pression. Dans ce système, la distance de transport par canalisation est plus longue, le nombre de coudes plus important et la résistance accrue, ce qui provoque une gazéification partielle de l'azote liquide. Le tube isolé sous vide est actuellement la meilleure solution pour le transport de l'azote liquide, mais les fuites de chaleur sont inévitables, ce qui entraîne également une gazéification partielle. En résumé, l'azote liquide contient une grande quantité d'azote, ce qui génère une résistance au gaz et perturbe son écoulement.

Sur un tuyau isolé sous vide, l'absence de dispositif d'échappement ou un volume d'échappement insuffisant engendre une résistance au gaz. Cette résistance réduit considérablement la capacité de transport de l'azote liquide.

Le dégazeur multicœur, conçu exclusivement par notre société, garantit une évacuation optimale de l'azote liquide provenant de la conduite principale et prévient la formation de résistances gazeuses. Doté d'un volume interne suffisant, il peut également servir de réservoir tampon et répondre efficacement aux besoins de débit instantané maximal de la conduite de solution.

Structure multicœur brevetée unique, capacité d'évacuation plus efficace que nos autres types de séparateurs.

Pour faire suite à l'article précédent, il convient de prendre en compte certains points lors de la conception de solutions pour les systèmes de tuyauterie à isolation sous vide destinés aux applications cryogéniques dans l'industrie des semi-conducteurs.

Deux types de systèmes de tuyauterie isolés sous vide

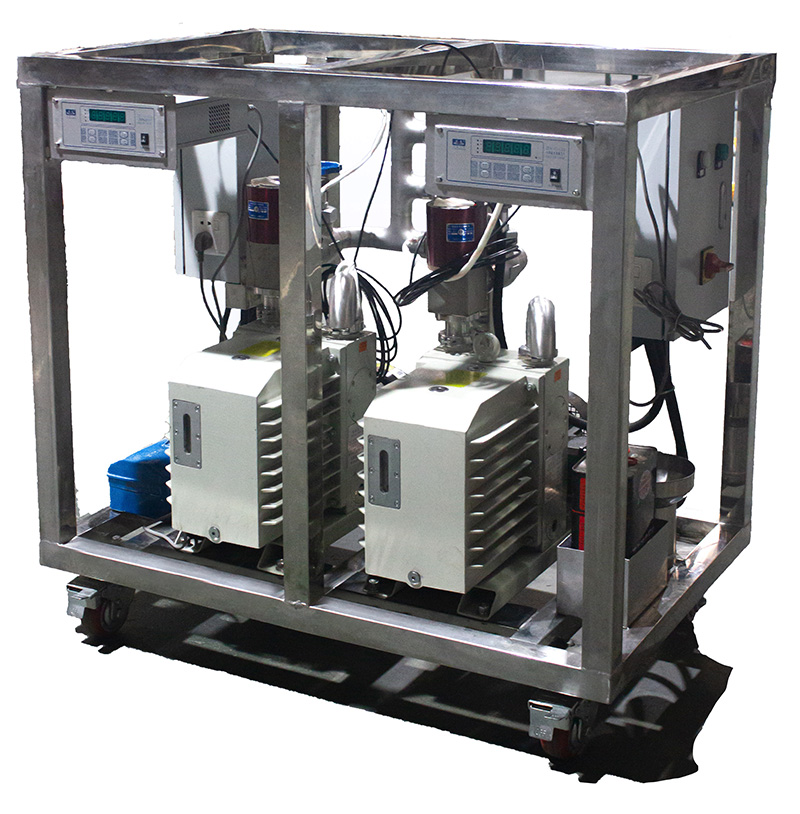

Il existe deux types de systèmes de tuyauterie à isolation sous vide : les systèmes statiques à isolation sous vide et les systèmes de pompage sous vide dynamiques.

Le système statique VI signifie qu'après sa fabrication en usine, chaque tuyau est mis sous vide jusqu'au niveau de vide spécifié grâce à une unité de pompage, puis scellé. Lors de l'installation et de la mise en service sur site, il n'est pas nécessaire de procéder à une nouvelle mise sous vide pendant un certain délai.

Le système Static VI présente l'avantage de faibles coûts de maintenance. Une fois le réseau de tuyauterie en service, la maintenance n'est requise que quelques années plus tard. Ce système de vide convient aux applications ne nécessitant pas de refroidissement important ni d'espaces ouverts pour la maintenance sur site.

L'inconvénient du système VI statique est que le vide diminue avec le temps. En effet, tous les matériaux libèrent constamment des traces de gaz, en fonction de leurs propriétés physiques. Le matériau de la gaine du tube VI peut réduire la quantité de gaz libérée, mais ne permet pas une isolation complète. Par conséquent, le vide de l'environnement scellé diminue progressivement, et le tube d'isolation sous vide perd graduellement de son efficacité de refroidissement.

Le système de pompage sous vide dynamique signifie qu'après la fabrication et la mise en forme des tuyaux, ces derniers sont mis sous vide en usine selon un processus de détection des fuites, mais le vide n'est pas scellé avant la livraison. Une fois l'installation sur site terminée, les compartiments sous vide de tous les tuyaux sont raccordés à une ou plusieurs unités par des flexibles en acier inoxydable, et une petite pompe à vide dédiée est utilisée pour mettre les tuyaux sous vide sur site. Cette pompe spéciale est équipée d'un système automatique de surveillance du vide et d'activation du vide en fonction des besoins. Le système fonctionne 24 heures sur 24.

L'inconvénient du système de pompage à vide dynamique est que le vide doit être maintenu par l'électricité.

Le système de pompage à vide dynamique présente l'avantage d'une grande stabilité du niveau de vide. Il est privilégié pour les environnements intérieurs et les projets exigeant des performances de vide très élevées.

Notre système de pompage à vide dynamique, composé d'une pompe à vide spéciale mobile intégrée, assure le vide des équipements. Son agencement pratique et rationnel garantit l'efficacité du vide, tandis que la qualité des accessoires de vide assure un vide optimal.

Dans le cadre du projet MBE, l'équipement étant installé en salle blanche et fonctionnant en continu, la majeure partie du système de tuyauterie sous vide se trouve dans un espace clos, entre les parois de la salle blanche. Il est donc impossible d'assurer la maintenance du vide de ce système à l'avenir, ce qui aurait un impact considérable sur son fonctionnement à long terme. Par conséquent, le projet MBE utilise presque intégralement un système de pompage sous vide dynamique.

Système de décompression

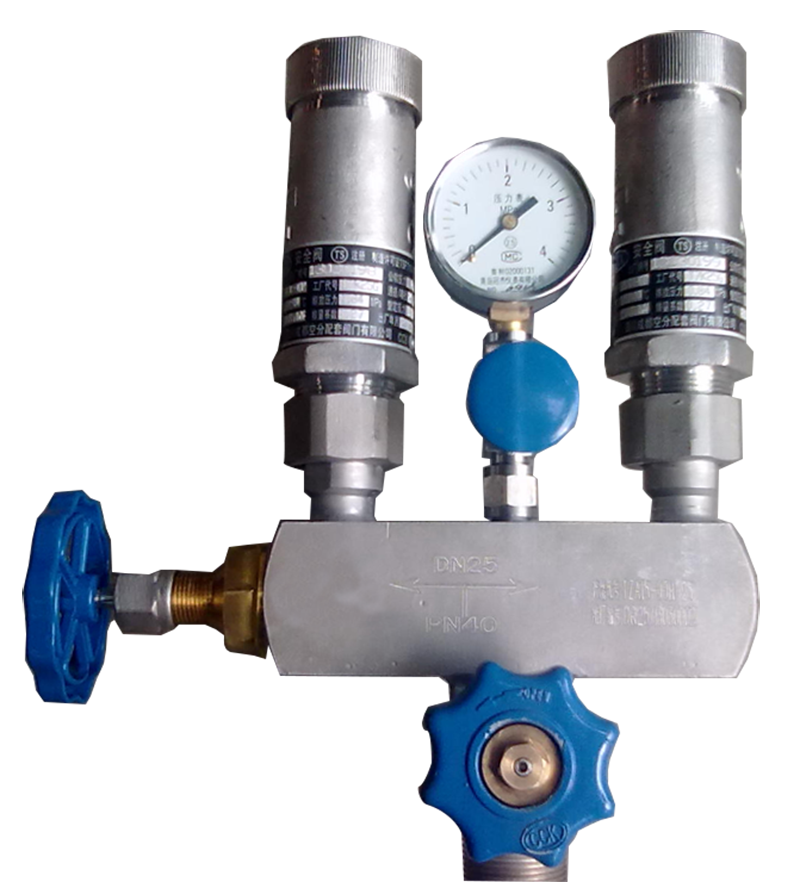

Le système de décharge de pression de la conduite principale est équipé d'un groupe de soupapes de sécurité. Ce groupe de soupapes sert de système de protection en cas de surpression ; la tuyauterie VI ne peut alors plus être réglée en fonctionnement normal.

La soupape de sécurité est un élément essentiel pour garantir la sécurité de fonctionnement du réseau de canalisations et éviter toute surpression. Elle est donc indispensable à l'exploitation de ces réseaux. Conformément à la réglementation, elle doit être inspectée annuellement. Lorsqu'une soupape est en service, une autre est toujours prête à l'emploi. Ainsi, si une soupape est retirée, l'autre reste opérationnelle afin d'assurer la continuité du fonctionnement du réseau.

Le groupe de soupapes de sûreté comprend deux soupapes DN15, l'une en service et l'autre de secours. En fonctionnement normal, seule la soupape de sûreté DN15 est raccordée au système de tuyauterie VI et fonctionne normalement. L'autre soupape est déconnectée de la tuyauterie intérieure et peut être remplacée à tout moment. La connexion et l'isolement des deux soupapes sont assurés par la commande de la vanne latérale.

Le groupe de soupapes de sécurité est équipé d'un manomètre permettant de vérifier à tout moment la pression du système de tuyauterie.

Le groupe de soupapes de sécurité est équipé d'une vanne de purge. Celle-ci permet d'évacuer l'air contenu dans la conduite lors de la purge et l'azote lorsque le système à azote liquide est en fonctionnement.

Équipement cryogénique HL

HL Cryogenic Equipment, fondée en 1992, est une marque affiliée à Chengdu Holy Cryogenic Equipment Company en Chine. HL Cryogenic Equipment se spécialise dans la conception et la fabrication de systèmes de tuyauterie cryogénique à isolation sous vide poussé et d'équipements de support associés.

Dans un monde en constante évolution, proposer des technologies de pointe tout en optimisant les coûts pour les clients représente un véritable défi. Forte de 30 ans d'expérience dans la quasi-totalité des équipements cryogéniques et de l'industrie, HL Cryogenic Equipment Company bénéficie d'une connaissance approfondie des applications, d'une expertise reconnue et d'une fiabilité éprouvée. Elle s'efforce continuellement d'intégrer les dernières innovations dans tous les domaines afin d'offrir à ses clients des solutions novatrices, pratiques et performantes, renforçant ainsi leur compétitivité sur le marché.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Date de publication : 25 août 2021