Les systèmes de refroidissement à l'azote liquide sont largement utilisés dans l'industrie des semi-conducteurs et des puces, y compris dans le processus de,

- La technologie de l'épitaxie par jets moléculaires (MBE)

- Test de la puce après le package COB

Produits connexes

ÉPITAXIE PAR FAISCEAUX MOLÉCULAIRES

La technologie d'épitaxie par jets moléculaires (MBE) a été développée dans les années 1950 pour préparer des matériaux semi-conducteurs en couches minces par évaporation sous vide. Avec le développement de l'ultravide, son application s'est étendue au domaine des semi-conducteurs.

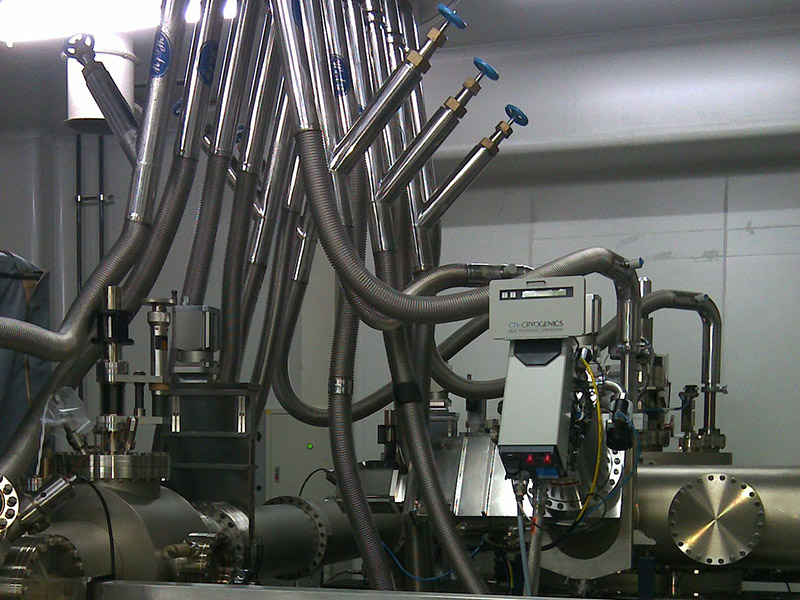

HL a remarqué la demande du système de refroidissement à l'azote liquide MBE, a organisé l'épine dorsale technique pour développer avec succès un système de refroidissement à l'azote liquide MBE spécial pour la technologie MBE et un ensemble complet de systèmes de tuyauterie isolés sous vide, qui a été utilisé dans de nombreuses entreprises, universités et instituts de recherche.

Les problèmes courants de l’industrie des semi-conducteurs et des puces électroniques incluent :

- Pression de l'azote liquide dans les équipements terminaux (MBE). Empêcher une surcharge de pression d'endommager les équipements terminaux (MBE).

- Contrôles multiples d'entrée et de sortie de liquide cryogénique

- La température de l'azote liquide dans les équipements terminaux

- Une quantité raisonnable d'émissions de gaz cryogéniques

- Commutation (automatique) des lignes principales et secondaires

- Réglage de la pression (réduction) et stabilité du VIP

- Nettoyage des éventuelles impuretés et résidus de glace du réservoir

- Temps de remplissage de l'équipement liquide du terminal

- Prérefroidissement des pipelines

- Résistance aux liquides dans le système VIP

- Contrôle des pertes d'azote liquide pendant le service discontinu du système

Les tuyaux isolés sous vide (VIP) de HL sont fabriqués conformément à la norme ASME B31.3 relative aux tuyauteries sous pression. Notre expérience en ingénierie et notre maîtrise du contrôle qualité garantissent l'efficacité et la rentabilité de l'usine du client.

SOLUTIONS

HL Cryogenic Equipment fournit à ses clients un système de tuyauterie isolé sous vide pour répondre aux exigences et aux conditions de l'industrie des semi-conducteurs et des puces :

1. Système de gestion de la qualité : Code de tuyauterie sous pression ASME B31.3.

2. Un séparateur de phase spécial avec entrée et sortie de liquide cryogénique multiple avec fonction de contrôle automatique répond aux exigences d'émission de gaz, d'azote liquide recyclé et de température de l'azote liquide.

3. Une conception d'échappement adéquate et opportune garantit que l'équipement terminal fonctionne toujours dans la valeur de pression conçue.

4. La barrière gaz-liquide est placée dans le tube vertical VI, à l'extrémité de la canalisation VI. Elle utilise le principe de l'étanchéité au gaz pour bloquer la chaleur de l'extrémité de la canalisation VI vers la tuyauterie VI et réduire efficacement les pertes d'azote liquide lors des opérations discontinues et intermittentes du système.

5. Tuyauterie VI contrôlée par la série de vannes à isolation sous vide (VIV) : vanne d'arrêt (pneumatique) à isolation sous vide, clapet anti-retour à isolation sous vide, vanne de régulation à isolation sous vide, etc. Différents types de VIV peuvent être combinés de manière modulaire pour contrôler les VIP selon les besoins. Les VIV sont préfabriquées en usine, sans traitement d'isolation sur site. Le joint des VIV est facilement remplaçable. (HL accepte les vannes cryogéniques de la marque choisie par les clients et fabrique ensuite des vannes à isolation sous vide par ses soins. Certaines marques et certains modèles de vannes peuvent ne pas être adaptés à l'isolation sous vide.)

6. Propreté : si des exigences supplémentaires s'appliquent à la propreté de la surface du tube intérieur, il est recommandé aux clients de choisir des tubes en acier inoxydable BA ou EP comme tubes intérieurs VIP afin de réduire davantage les fuites d'acier inoxydable.

7. Filtre isolé sous vide : Nettoyez les éventuelles impuretés et résidus de glace du réservoir.

8. Après quelques jours ou plus d'arrêt ou de maintenance, il est impératif de prérefroidir les tuyauteries VI et les équipements terminaux avant l'introduction du liquide cryogénique, afin d'éviter la formation de scories de glace après l'entrée du liquide cryogénique dans les tuyauteries VI et les équipements terminaux. Le prérefroidissement doit être pris en compte dès la conception. Il assure une meilleure protection des équipements terminaux et des équipements auxiliaires des tuyauteries VI, tels que les vannes.

9. Convient aux systèmes de tuyauterie isolés sous vide dynamiques et statiques (flexibles).

10. Système de tuyauterie flexible à isolation sous vide dynamique : composé de tuyaux flexibles VI et/ou de tubes VI, de flexibles de raccordement, d'un système de vannes isolées sous vide, de séparateurs de phases et d'un système de pompe à vide dynamique (pompes à vide, électrovannes, vacuomètres, etc.). La longueur d'un tuyau flexible VI peut être personnalisée selon les besoins de l'utilisateur.

11. Différents types de connexions : connexion à baïonnette sous vide (VBC) et connexion soudée. Le type VBC ne nécessite pas de traitement d'isolation sur site.